Продукция

Периодическая сушилка с псевдоожиженным слоем и замкнутым циклом

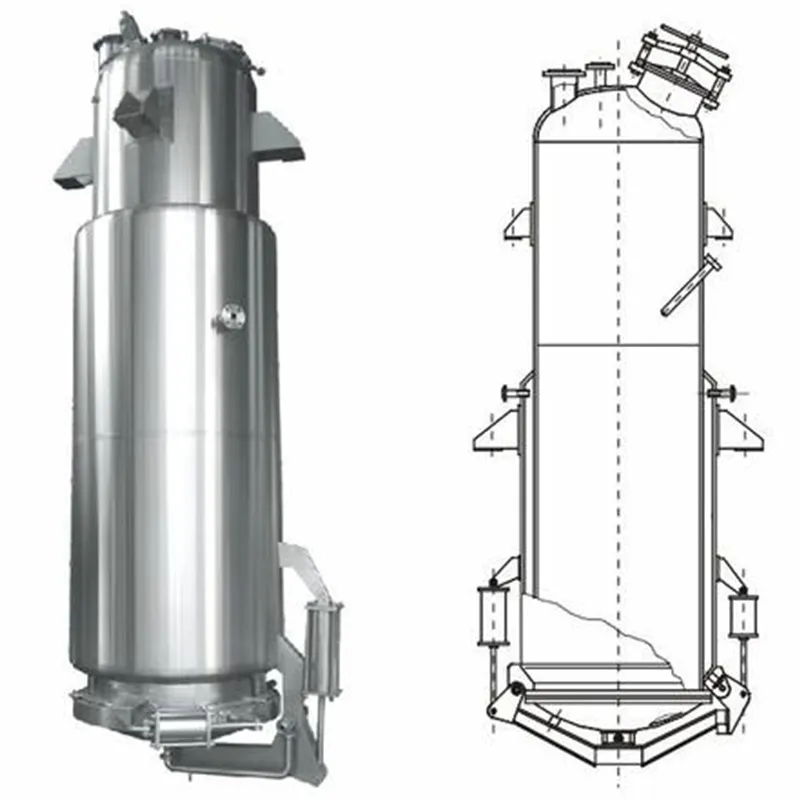

Назначение: Гранулятор-сушилка с псевдоожиженным слоем и замкнутым циклом серии BFG предназначен для сушки (гранулирования) и рекуперации растворителей из порошкообразных или гранулированных материалов, содержащих растворители, в таких отраслях, как фармацевтическая, химическая, пищевая промыш...

Описание

маркер

Назначение:

Гранулятор-сушилка с псевдоожиженным слоем и замкнутым циклом серии BFG предназначен для сушки (гранулирования) и рекуперации растворителей из порошкообразных или гранулированных материалов, содержащих растворители, в таких отраслях, как фармацевтическая, химическая, пищевая промышленность и промышленность товаров народного потребления.

Особенности и преимущества оборудования:

1.Безопасность

Оборудование имеет полностью герметичную конструкцию, его внутренний объем заполняется азотом. При сушке анаэробных материалов или материалов, содержащих легковоспламеняющиеся и взрывоопасные растворители, это позволяет обеспечить отсутствие кислорода в газовой среде, делая невозможным горение или окисление, что эффективно предотвращает возникновение пожара или взрыва во время производства. Таким образом, оборудование является более безопасным по сравнению с обычными установками.

2.Высокая эффективность

Основной агрегат оборудования использует систему импульсной рукавной фильтрации для пылеулавливания, которая обладает высокой эффективностью очистки, пыль не прилипает к фильтрующим рукавам, их легко демонтировать, устанавливать и очищать. Также применяется технология обратной продувки всего аппарата (патентованная технология), которая осуществляется после завершения сушки и обеспечивает тщательное удаление пыли. Использование данной технологии позволило увеличить интервал между промывками рукавов с первоначальных 1-2 дней до 12-15 дней.

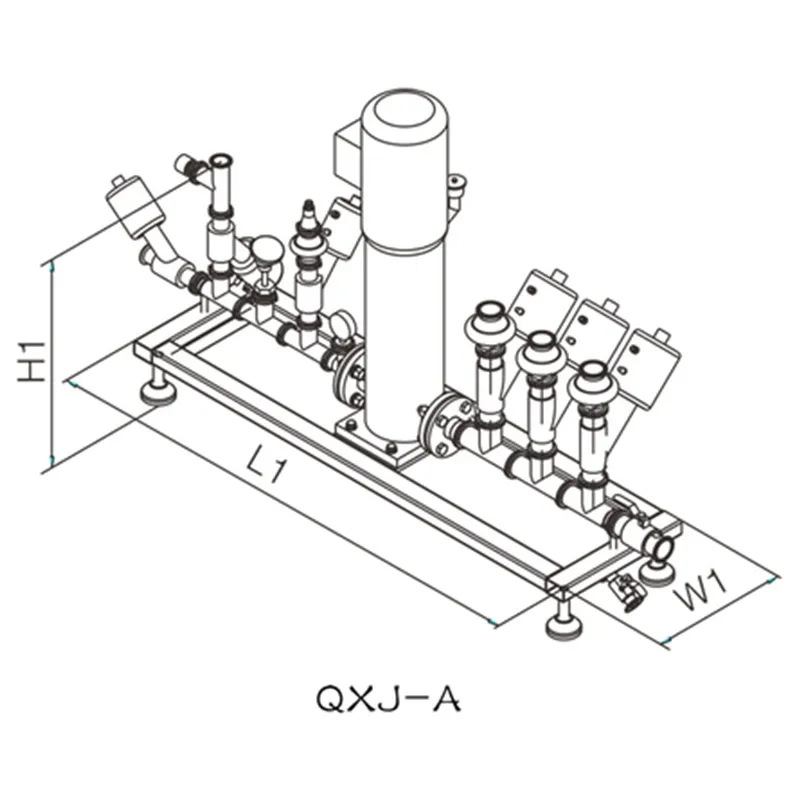

Оборудование осуществляет выгрузку материала из нижней части основного агрегата, где материал может отсасываться вакуумным выгрузочным устройством в емкость для хранения, что снижает трудоемкость операций для персонала и повышает эффективность.

3.Экологичность

Влажный горячий газ, содержащий растворитель после сушки в данном оборудовании, поступает в конденсатор, где растворитель конденсируется из газа (степень рекуперации растворителя составляет более 95%). Это позволяет как рекуперировать растворитель, так и осушать газ путем конденсационного удаления влаги. Рекуперативный растворитель может быть использован повторно, что позволяет экономить затраты и одновременно исключает загрязнение окружающей среды выбросами отработанных газов.

4.Энергосбережение

Для работы оборудования требуется низкое давление воздуха внутри системы, достаточно небольшого избыточного давления. Поэтому мощность используемых вентиляторов снижена. Поскольку при избыточном давлении горячий воздух подается снизу вверх через сетчатую пластину воронки, его проникающая способность высока. Несмотря на невысокий слой материала, контакт горячего воздуха с материалом является более полным, а скорость сушки выше. После снижения мощности вентиляторов оборудования уменьшается и уровень шума, одновременно достигается экономия энергии.

5.Универсальность

Внутри оборудования влажный горячий газ подвергается конденсационному осушению, что приводит к низкому абсолютному влагосодержанию газа и повышению его осушающей способности. Это делает оборудование более пригодным для сушки гигроскопичных материалов, чувствительных к влажной среде.

Для материалов с очень мелкими частицами, благодаря низкому давлению воздуха, степень уноса материала мала, и он может быть полностью уловлен на второй ступени пылеулавливания.

Процесс сушки в оборудовании происходит в условиях псевдоожижения, что обеспечивает массовый контакт газ-твердое вещество на большой поверхности, высокую интенсивность и эффективность сушки. С увеличением размеров оборудования и производительности вентиляторов по воздуху его эксплуатационная эффективность по-прежнему гарантируется. В отличие от статических вакуумных сушильных систем, где с увеличением размеров оборудования эффективность сушки снижается, в данном случае материал в процессе сушки находится в псевдоожиженном состоянии. Это позволяет избежать других негативных явлений, таких как локальный перегрев и порча материала из-за прямого контакта с нагревательными поверхностями, как это происходит в вакуумных сушильных системах.

| Основные технические параметры | |||||||||||

| модель | BFG–3 | BFG–5 | BFG–30 | BFG–60 | BFG–120 | BFG–200 | BFG–300 | BFG–400 | BFG–500 | ||

| проект | единица | ||||||||||

| контейнеры для сырья | Диаметр | mm | 300 | 400 | 700 | 950 | 1200 | 1400 | 1600 | 1800 | 2000 |

| Объем | L | 12 | 22 | 100 | 220 | 420 | 670 | 1000 | 1500 | 2000 | |

| Производственная мощность | Минимум | kg/batch | 1.5 | 4 | 15 | 30 | 80 | 100 | 150 | 250 | 350 |

| Максимум | kg/batch | 4 | 6 | 36 | 72 | 140 | 240 | 360 | 500 | 600 | |

| Расход пара | kg/batch | 12 | 23 | 70 | 140 | 211 | 282 | 366 | 465 | 512 | |

| Расход азота | m3/min | 0.3 | 0.3 | 0.3 | 0.6 | 0.6 | 0.9 | 1.1 | 1.6 | 2 | |

| Мощность вентилятора | kw | 2.2 | 2.2 | 4 | 11 | 15 | 22 | 30 | 37 | 45 | |

| Температура | ℃ | Автоматическая регулировка температуры от комнатной температуры до -120℃ | |||||||||

| Выход материала | % | >99 | |||||||||

| Конечная влажность | % | –0.2 | |||||||||

| Шум | db | ≤75 | |||||||||

| Высота основного блока | mm | 2200 | 2600 | 3100 | 3700 | 4100 | 4600 | 5200 | 5800 | 6000 | |

| Наша компания может изготовить продукцию на заказ в соответствии со специальными требованиями заказчиков. Обратите внимание, что изменения могут быть внесены без предварительного уведомления. | |||||||||||